小型企业的库存优化很少是"更好的软件"问题。更多时候是减少意外:总是缺货的热销品,以及悄悄吞噬现金和货架空间的慢销品。

这份指南提供一个用表格和手机就能执行的实用系统:快速的运营修复、一条有用的公式(再订货点),以及简短的周度KPI节奏。

先从你正在付出的两类成本开始

所有库存问题都是取舍:缺货(失去销售、客户不满、紧急处理)与过量库存(资金占用、杂乱、损坏、过时)之间的平衡。

过量库存的伤害往往被低估,因为持有库存并不免费。常见经验法则认为库存持有成本约为每年15-25%,根据业务与范围不同,估算也可能在20-30%之间。

因此,如果你多压了5万美元的"以防万一"库存,未卖出前的年化隐性成本就可能是7,500–12,500美元。

如果你的现有库存数据不准,任何公式都救不了你。先修好收货、标识与基础盘点,再谈优化。

先做今天就能落地的快速改进,再去动公式

优化始于纪律。这些改变不需要新工具,只需要持续性。

快速改进清单

再订货点:你真正需要的那条公式

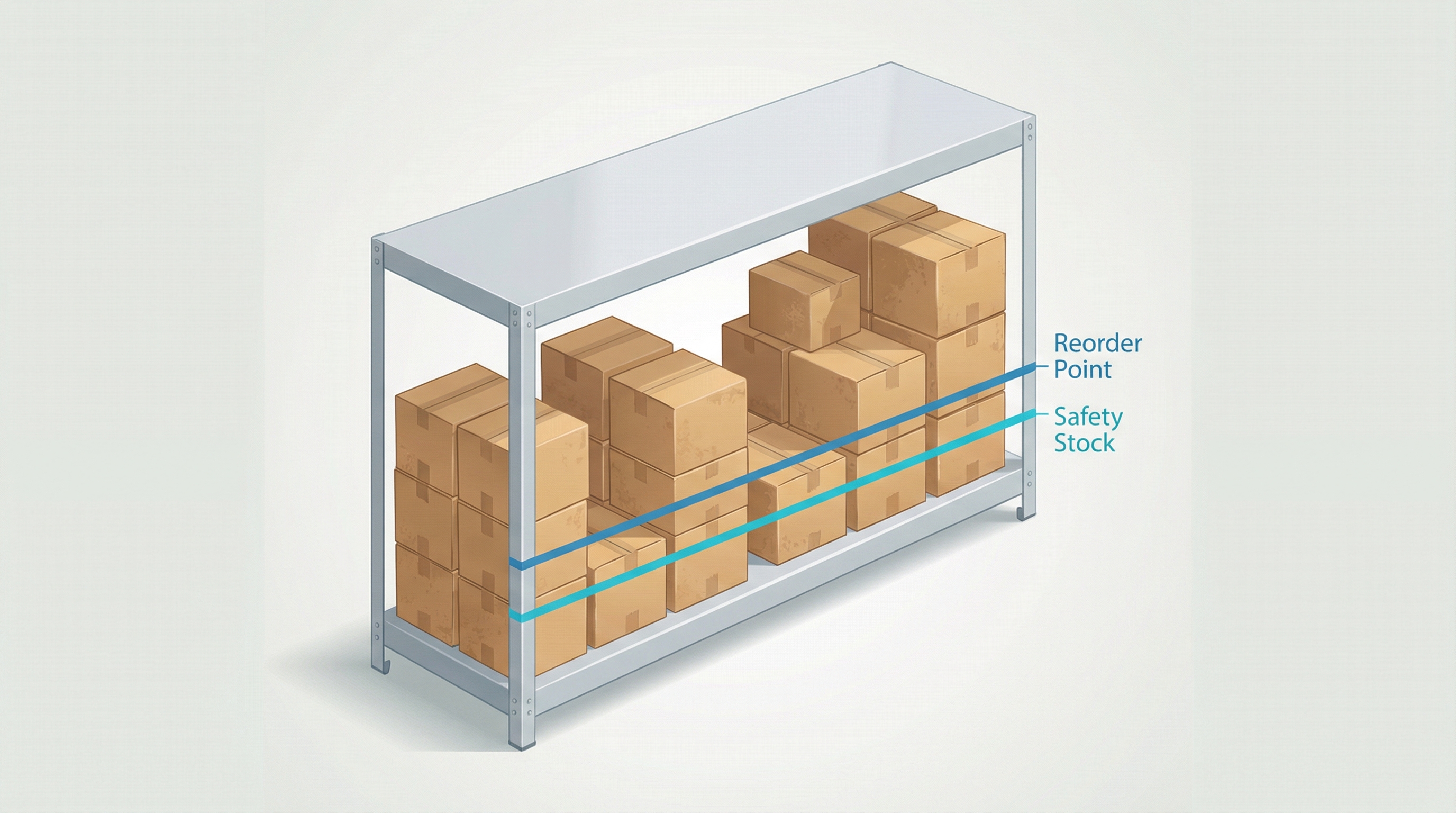

再订货点回答一个简单问题:手头库存到多少时应该下单,才能在到货前不至于断货?

ROP =(平均日用量 × 交期天数)+ 安全库存。

先用手头最好的数据:近30–90天的销售/使用量,以及常见供应商交期。你不需要完美,只需要一个可调整的基线。

示例(数字不大,但效果真实)

你每天卖4件,供应商交期10天,交期内需求是40件。如果为了延迟和波动需求保留10件安全库存,再订货点就是50件。

当现有库存到50时下单,不是"感觉快没了"才下单。

最小/最大:把再订货点变成稳定的采购习惯

再订货点告诉你何时下单。最小/最大告诉你下多少,不用多想。

设定最小值 = ROP。现有库存 ≤ 最小值时触发采购。

最大值设为覆盖一个完整订货周期加交期(或你能接受的最大持有量)。订货量通常为最大值 − 现有库存(如果有在途订单则扣除)。

如果每周订货,就保持每周节奏。小而频繁的订单,往往胜过随机的大单——尤其对小团队和紧张现金流。

库存可售天数:提前发现问题的简单KPI

库存可售天数(也称库存天数)回答:这个商品还能卖多少天?

库存可售天数 = 现有库存 ÷ 平均日用量。若偏会计口径,库存销售天数(DSI)是相关指标。

若需求波动明显(周末、季节高峰),请用周平均,并与下一次大促或旺季做校验。

每周KPI例行检查(5个数字)

当你把库存优化当作每周体检而不是季度项目时,它才会真正发挥作用。

抽盘一小部分(20个SKU)。准确率% = 正确数量 ÷ 总盘点数。若准确率下降,先修流程再优化。

有需求却到零的SKU有多少?一次可能是运气差,反复出现说明再订货点或交期不可靠。

精简的"低于再订货点"清单就是目标。每周查看、下单、结束。

90天以上无动销的库存不是资产,而是现金陷阱。每月评审并决定:降价、打包、退货或报损。

跟踪供应商是否按承诺日期到货。若交期不稳定,就要提高安全库存,或更换供应商。

让"优化"库存更糟糕的常见陷阱

- 忽略在途库存: 下单时不考虑在途PO,会导致过量采购。

- MOQ与整箱包装: 再订货点可能建议"买12",但供应商要求"买48"。调整最大值并规划促销或替代方案。

- SKU过多: 每增加一个变体都会增加预测和盘点工作。应果断精简。

- 缺乏位置纪律: 物品在不同货架间来回移动会让系统变成虚构。

- 从不复盘参数: 再订货点不是"设好就不管"。畅销品每月复查,慢销品每季度复查。

适合小团队的工具

- 电子表格基础: 跟踪SKU、供应商、交期、平均日用量、ROP、最小值、最大值和库存可售天数。

- 条码优先流程: 打印SKU与位置标签,让收货与拣货依赖扫描而非记忆。需要免费标签生成器可试试LabelCodes.com。

- 移动扫描: 手机扫描器通常已经足够,尤其适合收货、调整和快速循环盘点。

下一步:先优化你的前20个SKU

不要试图一次优化全部。挑出销售前20的SKU,整理位置与标签,设置基本再订货点,然后开始周度KPI例行检查。

周一30分钟例行

- 抽盘20个SKU:在采购前先修正明显的库存错误。

- 查看低于ROP清单:下那些能避免下次缺货的少量订单。

- 检查交期:更新已经偏离承诺的供应商(延迟会改变一切)。

- 标记呆滞库存:选择一个动作(降价、打包、退货)并执行。