A otimização de inventário para pequenas empresas raramente é sobre “software melhor”. Geralmente é sobre reduzir surpresas: o produto de venda rápida que está sempre em falta, e o de venda lenta que silenciosamente consome seu dinheiro e espaço nas prateleiras.

Este guia oferece um sistema prático que você pode executar com uma planilha e um telefone: correções operacionais rápidas, uma fórmula útil (ponto de reabastecimento) e uma rotina KPI semanal curta.

Comece com os dois custos que você está pagando agora

Todo problema de inventário é um equilíbrio entre rupturas de stock (vendas perdidas, clientes irritados, emergências) e excesso de stock (dinheiro preso, desordem, danos, obsolescência).

O excesso de stock dói mais do que a maioria dos proprietários admite porque manter inventário não é grátis. Uma regra comum estima os custos de manutenção de inventário em cerca de 15-25% por ano, e algumas estimativas chegam a 20-30%, dependendo do negócio e do que você inclui.

Então, se você está sentado em €50.000 extras de stock “por precaução”, o custo anual silencioso pode ser €7.500–€12.500 antes de você vender uma única unidade.

Se seus números de estoque estão errados, nenhuma fórmula vai te salvar. Conserte primeiro o recebimento, a etiquetagem e a contagem básica. Depois otimize.

Vitórias rápidas (hoje) antes de tocar em qualquer fórmula

A otimização começa com disciplina. Essas mudanças não requerem novas ferramentas, apenas consistência.

Lista de verificação de vitórias rápidas

- Nomeie cada localização:Mesmo um pequeno armazém deve ter prateleiras, caixas e zonas etiquetadas (A-01, A-02…). “Ali” é como o inventário desaparece.

- Etiquete SKUs e localizações:Se você não pode escanear, não pode confiar. Comece com etiquetas SKU consistentes e etiquetas de localização. Veja nossas melhores práticas de etiquetagem de código de barras.

- Padronize o recebimento:Verifique quantidades, compare com a ordem de compra e guarde os itens na localização correta antes de irem para o piso de vendas.

- Reduza SKUs duplicados:Dois códigos de peça para o mesmo item garantem compra excessiva. Una duplicatas e escolha um SKU para governar todos.

- Torne os ajustes intencionais:Qualquer ajuste de stock deve ter um motivo (dano, perda, erro de picking, entrega incompleta do fornecedor). Caso contrário, você esconde as causas raiz.

- Faça micro-contagens semanais:Conte 20 SKUs de alta rotatividade toda semana. Se você precisa de um ritmo, use uma rotina leve de contagem cíclica.

Ponto de reabastecimento: a única fórmula que você realmente precisa

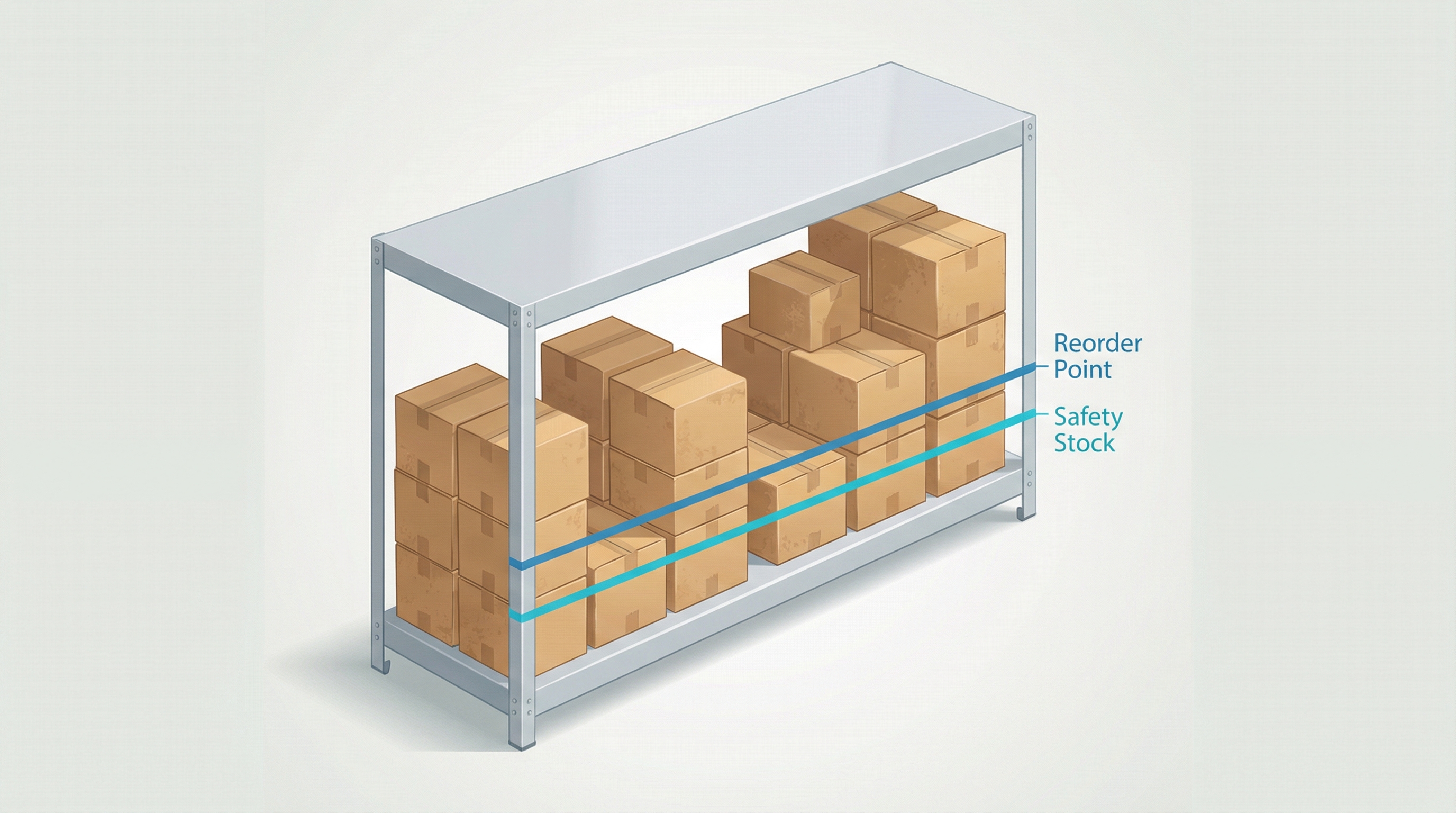

Um ponto de reabastecimento responde a uma pergunta simples: Em que nível de estoque você deve fazer o próximo pedido para não chegar a zero antes de ele chegar?

ROP = (uso diário médio × tempo de entrega em dias) + estoque de segurança.

Comece com seus melhores dados disponíveis: últimos 30–90 dias de vendas/uso e seu tempo de entrega típico do fornecedor. Você não precisa de perfeição; você precisa de uma base que pode ajustar.

Exemplo (números pequenos, impacto real)

Você vende 4 unidades por dia. O tempo de entrega do seu fornecedor é de 10 dias. São 40 unidades de demanda esperada durante o tempo de entrega. Se você mantém 10 unidades como estoque de segurança para caminhões atrasados e demanda irregular, seu ponto de reabastecimento é 50 unidades.

Quando seu estoque chega a 50, você reabastece. Não quando você “sente que está baixo.”

Min/max: transforme pontos de reabastecimento em um hábito de compra chato

Um ponto de reabastecimento diz quando pedir. Min/max diz quanto pedir sem pensar demais.

Defina Min = ROP. Quando estoque ≤ Min, aciona uma compra.

Defina Max para cobrir um ciclo de pedido completo mais o tempo de entrega (ou simplesmente “quanto você se sente confortável mantendo”). A quantidade do pedido é geralmente Max − estoque (menos pedidos pendentes se você rastreia).

Se você pede semanalmente, mantenha a rotina semanal. Pedidos pequenos e frequentes superam pedidos grandes e aleatórios—especialmente para pequenas equipes e fluxo de caixa apertado.

Dias de cobertura: um KPI simples que detecta problemas cedo

Dias de cobertura (também chamados de dias de inventário disponível) respondem: Por quantos dias você pode continuar vendendo antes deste item acabar?

Dias de cobertura = estoque ÷ uso diário médio. Se você prefere a versão contábil, dias de vendas de inventário (DSI) é uma métrica intimamente relacionada.

Se a demanda é irregular (fins de semana, picos sazonais), use uma média semanal e verifique com sua próxima grande promoção ou período de pico.

A rotina KPI semanal (5 números)

A otimização de inventário funciona quando você a trata como um check-up semanal, não como um projeto trimestral.

Conte uma pequena amostra (20 SKUs). Precisão % = contagens corretas ÷ total contado. Se a precisão cai, pare de otimizar e conserte o processo.

Quantos SKUs chegaram a zero enquanto havia demanda? Uma ruptura de stock pode ser azar. Rupturas repetidas significam pontos de reabastecimento quebrados ou tempos de entrega não confiáveis.

Uma lista curta “abaixo do ponto de reabastecimento” é todo o objetivo. Revise semanalmente, faça os pedidos e siga em frente.

Inventário sem movimento em 90+ dias não é um ativo; é uma armadilha de dinheiro. Revise mensalmente e decida: desconto, pacote, devolução ou baixa.

Rastreie se os fornecedores cumprem as datas prometidas. Se o tempo de entrega é instável, seu estoque de segurança deve ser maior—ou você precisa de um fornecedor melhor.

Armadilhas comuns que pioram o inventário “otimizado”

- Ignorar estoque em pedido: Se você reabastece sem considerar as ordens de compra recebidas, você vai comprar demais.

- MOQs e embalagens: Seu ponto de reabastecimento pode dizer “compre 12,” mas seu fornecedor força “compre 48.” Ajuste Max e planeje promoções ou substituições.

- Muitos SKUs: Cada variante extra multiplica o trabalho de previsão e contagem. Pode agressivamente.

- Nenhuma disciplina de localização: Se os itens saltam entre prateleiras, seu sistema se torna ficção.

- Nunca revisar parâmetros: Pontos de reabastecimento não são “defina e esqueça.” Revise os mais vendidos mensalmente e os de venda lenta trimestralmente.

Ferramentas que se encaixam em uma pequena equipe

- Base de planilha: Rastreie SKU, fornecedor, tempo de entrega, uso diário médio, ROP, Min, Max e dias de cobertura.

- Fluxos de trabalho baseados em código de barras: Imprima etiquetas de SKU e localização para que o recebimento e o picking sejam orientados por escaneamento, não por memória. Se você precisa de um gerador de etiquetas gratuito, experimente LabelCodes.com.

- Escaneamento móvel: Um scanner baseado em telefone geralmente é suficiente para pequenas equipes—especialmente para recebimento, ajustes e contagens cíclicas rápidas.

Próximo passo: otimize seus 20 principais SKUs primeiro

Não tente otimizar tudo. Escolha seus 20 principais SKUs por vendas, limpe suas localizações e etiquetas, defina um ponto de reabastecimento básico e comece a rotina KPI semanal.

Sua rotina de segunda-feira de 30 minutos

- Contagem pontual de 20 SKUs:Corrija erros óbvios de estoque antes de comprar.

- Revise a lista abaixo do ROP:Faça os poucos pedidos que previnem a próxima ruptura de stock.

- Verifique tempos de entrega:Atualize qualquer fornecedor que tenha desviado (entregas atrasadas mudam tudo).

- Sinalize inventário morto:Escolha uma ação (desconto, pacote, devolução) e execute-a.