Optymalizacja zapasów dla małych firm rzadko dotyczy „lepszego oprogramowania“. Zazwyczaj chodzi o zmniejszenie niespodzianek: bestseller, który zawsze jest wyprzedany, oraz wolno rotujący produkt, który cicho zjada Twoją gotówkę i miejsce na półce.

Ten poradnik daje praktyczny system, który możesz uruchomić za pomocą arkusza kalkulacyjnego i telefonu: szybkie poprawki operacyjne, jedna przydatna formuła (punkt ponownego zamówienia) i krótka tygodniowa rutyna KPI.

Zacznij od dwóch kosztów, które płacisz teraz

Każdy problem z zapasami to kompromis między brakami magazynowymi (utracona sprzedaż, źli klienci, sytuacje awaryjne) a nadmiernymi zapasami (zamrożona gotówka, bałagan, uszkodzenia, przestarzałość).

Nadmierne zapasy bolą bardziej niż przyznaje większość właścicieli, ponieważ utrzymywanie zapasów nie jest darmowe. Powszechna zasada zakłada koszty utrzymania zapasów na poziomie 15-25% rocznie, a niektóre szacunki wynoszą 20-30% w zależności od firmy i tego, co uwzględniasz.

Więc jeśli siedzisz na dodatkowych 50 000 $ zapasów „na wszelki wypadek“, cichy roczny koszt może wynosić 7 500–12 500 $ zanim sprzedasz choć jedną jednostkę.

Jeśli Twoje liczby dostępnych zapasów są błędne, żadna formuła Cię nie uratuje. Najpierw napraw przyjęcie, etykietowanie i podstawowe liczenie. Potem optymalizuj.

Szybkie zwycięstwa (dzisiaj) zanim dotkniesz jakichkolwiek formuł

Optymalizacja zaczyna się od dyscypliny. Te zmiany nie wymagają nowych narzędzi, tylko konsekwencji.

Lista szybkich zwycięstw

- Nazwij każdą lokalizację:Nawet mały magazyn powinien mieć oznaczone półki, pojemniki i strefy (A-01, A-02…). „Tam“ to sposób, w jaki zapasy znikają.

- Etykietuj SKU i lokalizacje:Jeśli nie możesz tego zeskanować, nie możesz mu zaufać. Zacznij od konsekwentnych etykiet SKU i etykiet lokalizacji. Zobacz nasze najlepsze praktyki etykietowania kodami kreskowymi.

- Ustandaryzuj przyjęcie:Sprawdź ilości, dopasuj zamówienie zakupu i umieść przedmioty we właściwej lokalizacji, zanim trafią na półki sprzedażowe.

- Zmniejsz zduplikowane SKU:Dwa numery części dla tego samego przedmiotu gwarantują przekupowanie. Scal duplikaty i wybierz jeden SKU, który będzie rządził wszystkimi.

- Uczyń korekty celowymi:Każda korekta zapasów powinna mieć powód (uszkodzenie, ubytek, błąd kompletacji, niedobór od dostawcy). W przeciwnym razie ukrywasz przyczyny źródłowe.

- Wykonuj mikro-liczenia co tydzień:LicZ 20 szybko rotujących SKU co tydzień. Jeśli potrzebujesz rytmu, użyj lekkiej rutyny liczenia cyklicznego.

Punkt ponownego zamówienia: jedyna formuła, której naprawdę potrzebujesz

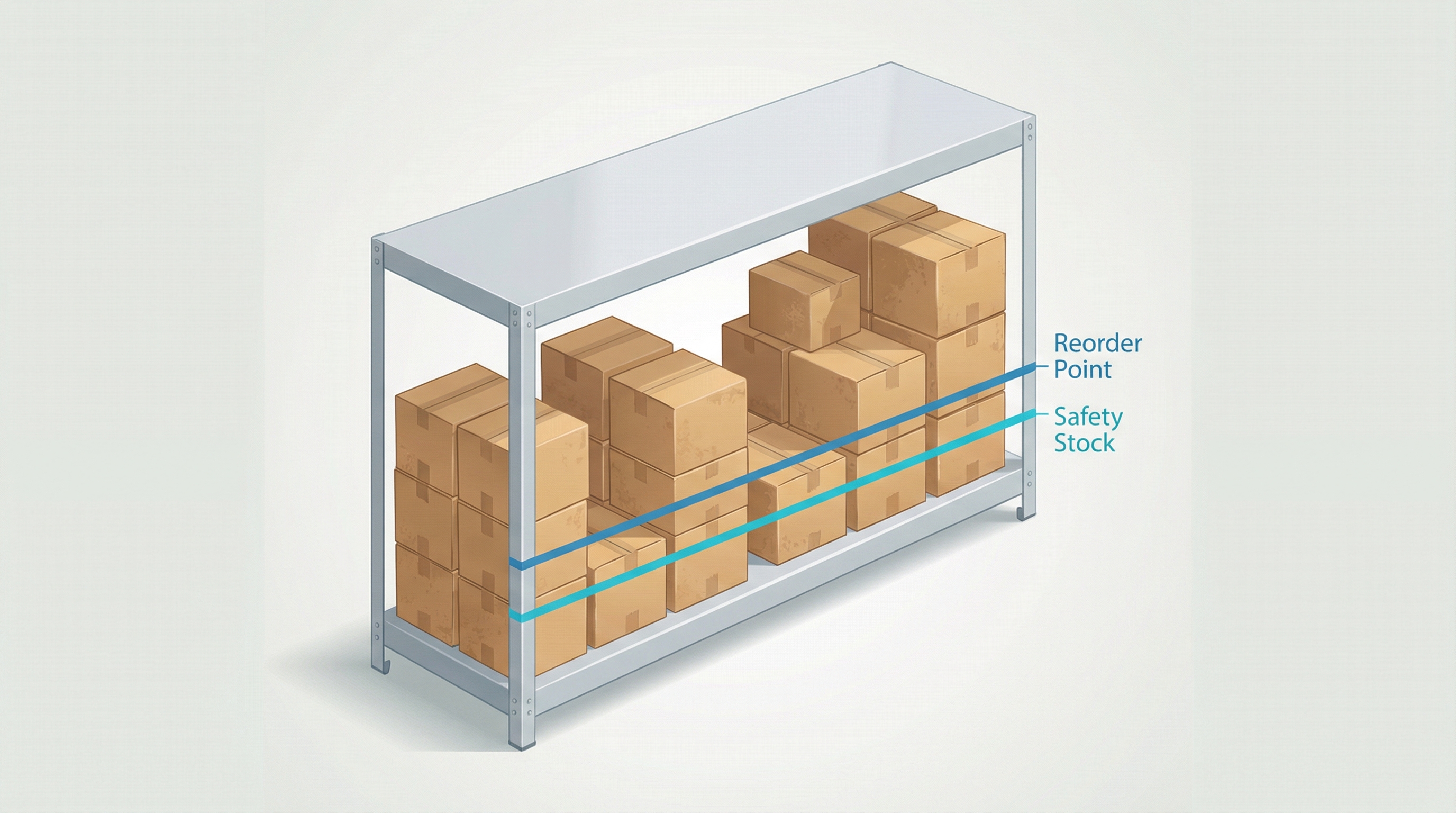

Punkt ponownego zamówienia odpowiada na proste pytanie: Na jakim poziomie dostępnych zapasów powinieneś złożyć następne zamówienie, aby nie dotrzeć do zera, zanim ono dotrze?

ROP = (średnie dzienne użycie × czas realizacji w dniach) + zapas bezpieczeństwa.

Zacznij od najlepszych dostępnych danych: ostatnie 30-90 dni sprzedaży/użycia i typowy czas realizacji dostawcy. Nie potrzebujesz perfekcji; potrzebujesz punktu odniesienia, który możesz dostosować.

Przykład (małe liczby, rzeczywisty wpływ)

Sprzedajesz 4 jednostki dziennie. Czas realizacji Twojego dostawcy wynosi 10 dni. To 40 jednostek oczekiwanego popytu w czasie realizacji. Jeśli trzymasz 10 jednostek jako zapas bezpieczeństwa na spóźnione ciężarówki i niestabilny popyt, Twój punkt ponownego zamówienia wynosi 50 jednostek.

Kiedy dostępne zapasy osiągną 50, składasz zamówienie. Nie wtedy, gdy „czujesz, że jest nisko“.

Min/max: zamień punkty ponownego zamówienia w nudny nawyk zakupowy

Punkt ponownego zamówienia mówi kiedy zamawiać. Min/max mówi ile zamawiać bez nadmiernego myślenia.

Ustaw Min = ROP. Gdy dostępne ≤ Min, wyzwala zakup.

Ustaw Max, aby pokryć jeden pełny cykl zamówienia plus czas realizacji (lub po prostu „ile czujesz się komfortowo trzymając“). Ilość zamówienia to zwykle Max − dostępne (minus zamówione, jeśli je śledzisz).

Jeśli zamawiasz co tydzień, zachowaj tygodniową rutynę. Częste małe zamówienia biją losowe duże zamówienia—szczególnie dla małych zespołów i napięty przepływ gotówki.

Dni pokrycia: prosty wskaźnik KPI, który wcześnie wychwytuje problemy

Dni pokrycia (nazywane również dniami zapasów dostępnych) odpowiada: Ile dni możesz kontynuować sprzedaż, zanim ten przedmiot się skończy?

Dni pokrycia = dostępne ÷ średnie dzienne użycie. Jeśli wolisz wersję księgową, dni sprzedaży zapasów (DSI) to ściśle powiązany wskaźnik.

Jeśli popyt jest nierówny (weekendy, sezonowe szczyty), użyj średniej tygodniowej i sprawdź zdrowy rozsądek z następną dużą promocją lub ruchliwym okresem.

Tygodniowa rutyna KPI (5 liczb)

Optymalizacja zapasów działa, gdy traktujesz ją jak tygodniową kontrolę zdrowia, a nie kwartalny projekt.

Policz małą próbkę (20 SKU). Dokładność % = poprawne liczenia ÷ całkowita liczba policzonych. Jeśli dokładność spada, przestań optymalizować i napraw proces.

Ile SKU osiągnęło zero, podczas gdy był popyt? Jeden brak magazynowy może być pechem. Powtarzające się braki magazynowe oznaczają uszkodzone punkty ponownego zamówienia lub niewiarygodne czasy realizacji.

Krótka lista „poniżej punktu ponownego zamówienia“ to cały cel. Przeglądaj ją co tydzień, składaj zamówienia i idź dalej.

Zapasy bez ruchu przez 90+ dni to nie aktywa; to pułapka gotówkowa. Przeglądaj miesięcznie i zdecyduj: rabat, pakiet, zwrot lub odpisanie.

Śledź, czy dostawcy dotrzymują obiecanych terminów. Jeśli czas realizacji jest niestabilny, Twój zapas bezpieczeństwa musi być wyższy—lub potrzebujesz lepszego dostawcy.

Powszechne pułapki, które sprawiają, że „zoptymalizowane“ zapasy są gorsze

- Ignorowanie zamówionych zapasów: Jeśli składasz ponowne zamówienie bez uwzględnienia przychodzących zamówień zakupu, przekupisz.

- MOQ i opakowania: Twój punkt ponownego zamówienia może mówić „kup 12“, ale dostawca wymusza „kup 48“. Dostosuj Max i zaplanuj promocje lub substytuty.

- Zbyt wiele SKU: Każdy dodatkowy wariant mnoży pracę prognostyczną i liczenia. Przycinaj agresywnie.

- Brak dyscypliny lokalizacji: Jeśli przedmioty przeskakują między półkami, Twój system staje się fikcją.

- Nigdy nie przeglądaj parametrów: Punkty ponownego zamówienia to nie „ustaw i zapomnij“. Przeglądaj bestsellery miesięcznie, a wolno rotujące kwartalnie.

Narzędzia, które pasują do małego zespołu

- Podstawowy arkusz kalkulacyjny: Śledź SKU, dostawcę, czas realizacji, średnie dzienne użycie, ROP, Min, Max i dni pokrycia.

- Przepływy pracy oparte na kodach kreskowych: Drukuj etykiety SKU i lokalizacji, aby przyjęcie i kompletacja były sterowane skanowaniem, a nie pamięcią. Jeśli potrzebujesz darmowego generatora etykiet, spróbuj LabelCodes.com.

- Skanowanie mobilne: Skaner oparty na telefonie często wystarcza dla małych zespołów—szczególnie do przyjęcia, korekt i szybkich liczeń cyklicznych.

Następny krok: najpierw zoptymalizuj 20 najlepszych SKU

Nie próbuj optymalizować wszystkiego. Wybierz 20 najlepszych SKU według sprzedaży, oczyść ich lokalizacje i etykiety, ustaw podstawowy punkt ponownego zamówienia i zacznij tygodniową rutynę KPI.

Twoja 30-minutowa poniedziałkowa rutyna

- Punktowe liczenie 20 SKU:Napraw oczywiste błędy dostępnych zapasów przed zakupem.

- Przejrzyj listę poniżej-ROP:Złóż kilka zamówień, które zapobiegną następnemu brakowi magazynowemu.

- Sprawdź czasy realizacji:Zaktualizuj każdego dostawcę, który zboczył (spóźnione dostawy zmieniają wszystko).

- Oznacz martwy zapas:Wybierz jedno działanie (rabat, pakiet, zwrot) i wykonaj je.