中小企業の在庫最適化は、たいてい"より良いソフト"の話ではありません。驚きを減らすことが本質です。いつも欠品する主力商品と、静かに資金と棚スペースを奪う低回転品の両方です。

このガイドは、スプレッドシートとスマホで回せる実践的な仕組みを示します。即効性のある運用改善、役立つ1つの式(発注点)、短い週次KPIルーティン。

今すでに払っている2つのコストから始める

在庫問題は常にトレードオフです。欠品(売上損失、顧客不満、火消し対応)と過剰在庫(資金拘束、混乱、破損、陳腐化)。

過剰在庫の痛みは、多くのオーナーが思う以上です。在庫の保有にはコストがかかります。一般的な目安では、在庫保有コストは年間15〜25%、条件によっては20〜30%に達するとされます。

つまり、"念のため"の在庫が5万ドル余計にあると、販売前の静かな年間コストは7,500〜12,500ドルになり得ます。

在庫数が間違っていれば、どんな式も役に立ちません。まずは受入、ラベリング、基本カウントを整備し、その後に最適化してください。

数式に触れる前に今日できる即効改善

最適化は規律から始まります。新しいツールは不要で、必要なのは一貫性です。

即効改善チェックリスト

- すべてのロケーションに名前を付ける:小さなバックヤードでも、棚・箱・ゾーンにラベルを(A-01、A-02…)。"あそこ"が在庫消失の原因です。

- SKUとロケーションをラベル化:スキャンできないものは信用できません。SKUとロケーションのラベルを統一しましょう。バーコードラベリングのベストプラクティスも参照してください。

- 受入を標準化:数量を検品し、POと照合し、売場に出す前に正しいロケーションへ。

- 重複SKUを削減:同一品に2つの品番は過剰購買の元。重複を統合し、SKUは1つに。

- 調整は意図的に:在庫調整には理由(破損、シュリンク、誤ピッキング、短納品)が必要です。理由がないと根本原因を隠します。

- 週次のマイクロカウント:回転の早いSKUを週20件カウント。リズムが必要なら軽いサイクルカウントのルーティンを。

発注点:本当に必要な唯一の式

発注点はシンプルな問いに答えます。次の注文をいつ出せば、到着前にゼロにならないか?

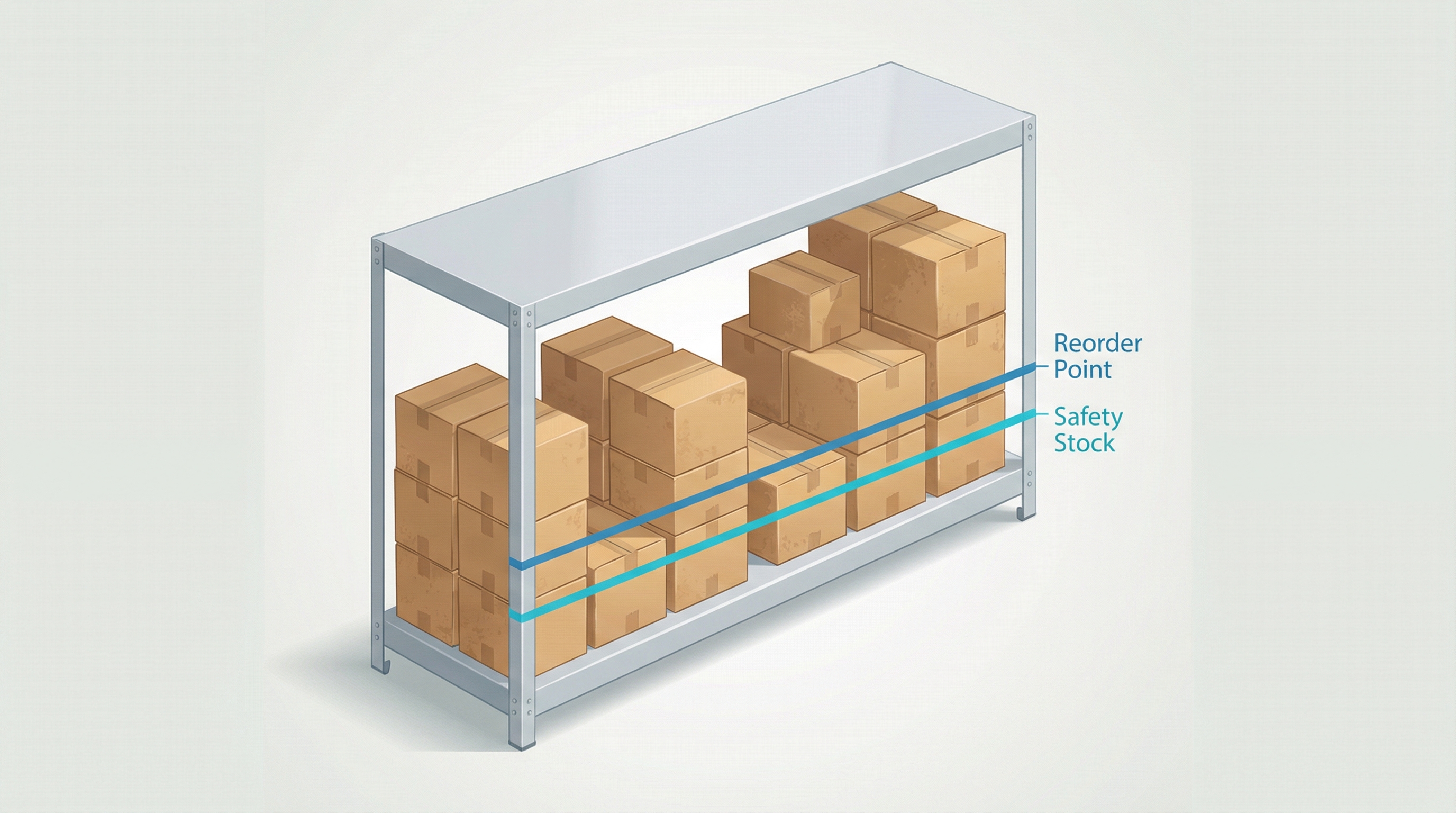

ROP = (平均日次使用量 × リードタイム日数)+ 安全在庫。

最良の入手可能データから始めましょう。直近30〜90日の販売/使用量と、通常のリードタイムです。完璧さより、調整できるベースラインが大切です。

例(小さな数字でも実務に効く)

1日4個売れる商品で、リードタイムが10日なら、リードタイム中の需要は40個。遅延や需要の山に備えて安全在庫を10個持つなら、発注点は50個です。

手元在庫が50になったら発注。"少なく感じたら"ではありません。

ミニマム/マキシマム:発注点を退屈な購買習慣にする

発注点はいつ買うかを示します。ミニマム/マキシマムはいくつ買うかを迷わず決めます。

ミニマム = ROP。手元在庫がミニマム以下になったら発注。

マキシマムは1サイクルの発注期間+リードタイムをカバーする水準(または"持ってもよい量")。発注量は通常、マキシマム − 手元在庫(未入荷分があれば差し引き)。

週次発注なら週次を守る。小さく頻繁な発注は、ランダムな大量発注より有利です。特に少人数とキャッシュに制約がある場合に。

在庫日数:早期に問題を察知するシンプルなKPI

在庫日数(在庫日数、手持ち日数とも呼ばれます)は、あと何日販売できるかに答えます。

在庫日数 = 手元在庫 ÷ 平均日次使用量。会計寄りでは、在庫日数(DSI)も近い指標です。

需要が凸凹(週末、季節ピーク)なら週次平均を使い、次の大きな販促や繁忙期と照らして確認しましょう。

週次KPIルーティン(5つの数字)

在庫最適化は、四半期プロジェクトではなく週次の健康診断として扱うと機能します。

少量サンプル(20 SKU)を数えます。精度% = 正しい数量 ÷ 総カウント数。精度が下がったら、最適化を止めてプロセス修正。

需要があるのにゼロになったSKUは何件?単発なら不運でも、繰り返すなら発注点かリードタイムが壊れています。

短い"発注点以下"リストが目的です。週次で確認し、発注して終わり。

90日以上動いていない在庫は資産ではなく資金の罠。月次で見直し、値引き・セット化・返品・廃棄を決めます。

約束日に届いたかを追跡。リードタイムが不安定なら安全在庫を増やすか、仕入先を見直す必要があります。

“最適化”を悪化させるよくある落とし穴

- 発注済み在庫を無視: 入荷予定のPOを考慮せずに発注すると、過剰購入になります。

- MOQやケースパック: 発注点では"12個"でも、仕入先は"48個"を要求することがあります。マキシマムを調整し、販促や代替を計画しましょう。

- SKUが多すぎる: 1つ増えるごとに予測とカウントの作業が増えます。大胆に整理を。

- ロケーションの規律がない: 棚を行き来するとシステムはフィクションになります。

- パラメータの見直しをしない: 発注点は"設定したら終わり"ではありません。上位SKUは月次、低回転は四半期で見直しましょう。

小規模チームに合うツール

- スプレッドシート基盤: SKU、仕入先、リードタイム、平均日次使用量、ROP、ミニマム、マキシマム、在庫日数を管理。

- バーコード中心の運用: 受入とピッキングが記憶頼みにならないよう、SKUとロケーションのラベルを印刷。無料のラベル作成ならLabelCodes.comも。

- モバイルスキャン: スマホのスキャナーで十分なことが多いです。特に受入、調整、簡易サイクルカウントで有効。

次の一手:上位20SKUから最適化する

全部を最適化しないでください。売上上位20SKUを選び、ロケーションとラベルを整え、基本の発注点を設定し、週次KPIを始めましょう。

30分の月曜ルーティン

- 20SKUのスポットカウント:購買前に明らかな誤差を修正。

- 発注点以下リストの確認:次の欠品を防ぐ最小限の発注を行う。

- リードタイムの確認:ずれた仕入先を更新(遅延はすべてを変える)。

- 滞留在庫にフラグ:値引き、セット化、返品のいずれかを選び実行。