L'ottimizzazione dell'inventario per le piccole imprese raramente riguarda un “software migliore”. Di solito si tratta di ridurre le sorprese: il prodotto che vende velocemente ed è sempre esaurito, e quello che vende lentamente e consuma silenziosamente il tuo denaro e spazio sugli scaffali.

Questa guida ti offre un sistema pratico che puoi gestire con un foglio di calcolo e un telefono: correzioni operative rapide, una formula utile (punto di riordino) e una breve routine KPI settimanale.

Inizia con i due costi che stai pagando proprio ora

Ogni problema di inventario è un compromesso tra rotture di stock (vendite perse, clienti arrabbiati, emergenze) e giacenze eccessive (denaro bloccato, disordine, danni, obsolescenza).

Le giacenze eccessive fanno più male di quanto la maggior parte dei proprietari ammetta perché mantenere l'inventario non è gratis. Una regola comune stima i costi di mantenimento dell'inventario intorno al 15-25% all'anno, e alcune stime arrivano al 20-30% a seconda dell'attività e di cosa includi.

Quindi, se hai 50.000€ extra di stock “per ogni evenienza”, il costo annuale silenzioso può essere di 7.500€–12.500€ prima ancora di vendere una singola unità.

Se i tuoi numeri di giacenza sono sbagliati, nessuna formula ti salverà. Sistema prima la ricezione, l'etichettatura e il conteggio base. Poi ottimizza.

Vittorie rapide (oggi) prima di toccare qualsiasi formula

L'ottimizzazione inizia con la disciplina. Questi cambiamenti non richiedono nuovi strumenti, solo coerenza.

Checklist delle vittorie rapide

- Nomina ogni posizione:Anche un piccolo magazzino dovrebbe avere scaffali, contenitori e zone etichettate (A-01, A-02…). “Laggiù” è come l'inventario scompare.

- Etichetta SKU e posizioni:Se non puoi scansionarlo, non puoi fidarti. Inizia con etichette SKU coerenti ed etichette delle posizioni. Vedi le nostre best practices per l'etichettatura dei codici a barre.

- Standardizza la ricezione:Verifica le quantità, confronta con l'ordine d'acquisto e riponi gli articoli nella posizione corretta prima che arrivino al reparto vendite.

- Riduci gli SKU duplicati:Due codici articolo per lo stesso prodotto garantiscono acquisti eccessivi. Unisci i duplicati e scegli un unico SKU.

- Rendi le rettifiche intenzionali:Qualsiasi rettifica di stock dovrebbe avere una ragione (danno, calo, errore di prelievo, consegna incompleta del fornitore). Altrimenti nascondi le cause profonde.

- Fai micro-conteggi settimanali:Conta 20 SKU ad alta rotazione ogni settimana. Se hai bisogno di un ritmo, usa una routine leggera di conteggio ciclico.

Punto di riordino: l'unica formula di cui hai davvero bisogno

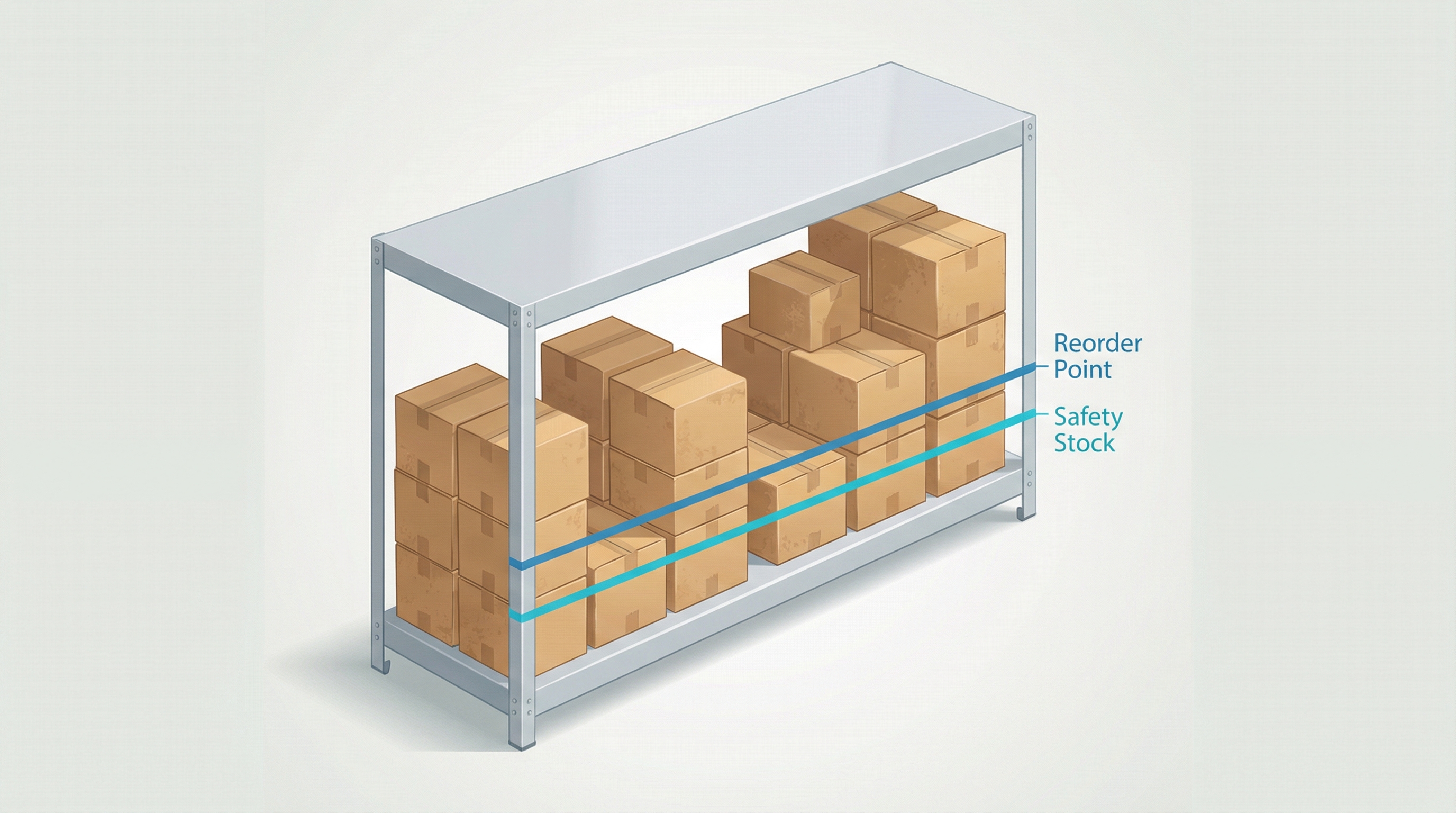

Un punto di riordino risponde a una domanda semplice: A quale livello di giacenza dovresti effettuare il prossimo ordine per non arrivare a zero prima che arrivi?

ROP = (uso giornaliero medio × tempo di consegna in giorni) + scorta di sicurezza.

Inizia con i migliori dati disponibili: ultimi 30–90 giorni di vendite/utilizzo e il tuo tempo di consegna tipico del fornitore. Non hai bisogno di perfezione; hai bisogno di una base che puoi aggiustare.

Esempio (numeri piccoli, impatto reale)

Vendi 4 unità al giorno. Il tempo di consegna del tuo fornitore è di 10 giorni. Sono 40 unità di domanda prevista durante il tempo di consegna. Se mantieni 10 unità come scorta di sicurezza per camion in ritardo e domanda irregolare, il tuo punto di riordino è 50 unità.

Quando la tua giacenza raggiunge 50, riordini. Non quando “ti sembra poco.”

Min/max: trasforma i punti di riordino in un'abitudine d'acquisto noiosa

Un punto di riordino ti dice quando ordinare. Min/max ti dice quanto ordinare senza pensarci troppo.

Imposta Min = ROP. Quando giacenza ≤ Min, attiva un acquisto.

Imposta Max per coprire un ciclo d'ordine completo più il tempo di consegna (o semplicemente “quanto ti senti a tuo agio a tenere”). La quantità d'ordine è solitamente Max − giacenza (meno gli ordini in arrivo se li tracci).

Se ordini settimanalmente, mantieni la routine settimanale. Ordini piccoli e frequenti battono ordini grandi e casuali—specialmente per piccoli team e flusso di cassa stretto.

Giorni di copertura: un KPI semplice che cattura i problemi in anticipo

I giorni di copertura (chiamati anche giorni di inventario disponibile) rispondono a: Per quanti giorni puoi continuare a vendere prima che questo articolo finisca?

Giorni di copertura = giacenza ÷ uso giornaliero medio. Se preferisci la versione contabile, i giorni di vendite di inventario (DSI) sono una metrica strettamente correlata.

Se la domanda è irregolare (weekend, picchi stagionali), usa una media settimanale e verifica con la tua prossima grande promozione o periodo intenso.

La routine KPI settimanale (5 numeri)

L'ottimizzazione dell'inventario funziona quando la tratti come un controllo sanitario settimanale, non come un progetto trimestrale.

Conta un piccolo campione (20 SKU). Accuratezza % = conteggi corretti ÷ totale contato. Se l'accuratezza scende, smetti di ottimizzare e sistema il processo.

Quanti SKU hanno raggiunto zero mentre c'era domanda? Una rottura di stock potrebbe essere sfortuna. Rotture ripetute significano punti di riordino rotti o tempi di consegna inaffidabili.

Una breve lista “sotto il punto di riordino” è l'intero obiettivo. Rivedila settimanalmente, effettua gli ordini e vai avanti.

L'inventario senza movimento da 90+ giorni non è un asset; è una trappola di denaro. Rivedi mensilmente e decidi: sconta, raggruppa, restituisci o cancella.

Traccia se i fornitori rispettano le date promesse. Se il tempo di consegna è instabile, la tua scorta di sicurezza deve essere più alta—o hai bisogno di un fornitore migliore.

Errori comuni che peggiorano l'inventario “ottimizzato”

- Ignorare lo stock in ordine: Se riordini senza considerare gli ordini d'acquisto in arrivo, comprerai troppo.

- MOQ e confezioni: Il tuo punto di riordino potrebbe dire “compra 12,” ma il tuo fornitore impone “compra 48.” Aggiusta Max e pianifica promozioni o sostituzioni.

- Troppi SKU: Ogni variante extra moltiplicata il lavoro di previsione e conteggio. Sfoltisci aggressivamente.

- Nessuna disciplina nelle posizioni: Se gli articoli rimbalzano tra gli scaffali, il tuo sistema diventa finzione.

- Non rivedere mai i parametri: I punti di riordino non sono “imposta e dimentica.” Rivedi i best seller mensilmente e gli articoli lenti trimestralmente.

Strumenti che si adattano a un piccolo team

- Base con foglio di calcolo: Traccia SKU, fornitore, tempo di consegna, uso giornaliero medio, ROP, Min, Max e giorni di copertura.

- Flussi di lavoro basati su codici a barre: Stampa etichette SKU e posizioni in modo che ricezione e prelievo siano guidati dalla scansione, non dalla memoria. Se hai bisogno di un generatore di etichette gratuito, prova LabelCodes.com.

- Scansione mobile: Uno scanner basato su telefono è spesso sufficiente per piccoli team—specialmente per ricezione, rettifiche e conteggi ciclici rapidi.

Prossimo passo: ottimizza prima i tuoi primi 20 SKU

Non cercare di ottimizzare tutto. Scegli i tuoi primi 20 SKU per vendite, pulisci le loro posizioni ed etichette, imposta un punto di riordino base e inizia la routine KPI settimanale.

La tua routine del lunedì di 30 minuti

- Conteggio a campione di 20 SKU:Correggi gli errori evidenti di giacenza prima di acquistare.

- Rivedi la lista sotto-ROP:Effettua i pochi ordini che prevengono la prossima rottura di stock.

- Controlla i tempi di consegna:Aggiorna qualsiasi fornitore che è andato alla deriva (consegne in ritardo cambiano tutto).

- Segnala le giacenze morte:Scegli un'azione (sconta, raggruppa, restituisci) ed eseguila.