L'optimisation des stocks pour les petites entreprises concerne rarement un "meilleur logiciel". Il s'agit généralement de réduire les surprises : le produit phare toujours en rupture et le produit à faible rotation qui grignote silencieusement votre trésorerie et votre espace en rayon.

Ce guide vous propose un système pratique que vous pouvez gérer avec un tableur et un téléphone : des corrections opérationnelles rapides, une formule utile (point de réapprovisionnement) et une courte routine hebdomadaire de KPIs.

Commencez par les deux coûts que vous payez déjà

Chaque problème de stock est un compromis entre les ruptures de stock (ventes perdues, clients mécontents, gestion de crise) et le surstock (trésorerie immobilisée, encombrement, dommages, obsolescence).

Le surstock fait plus mal que la plupart des dirigeants ne l'admettent, car stocker de l'inventaire n'est pas gratuit. Une règle empirique courante situe les coûts de détention des stocks autour de 15-25 % par an, et certaines estimations atteignent 20-30 % selon l'activité et ce que l'on inclut.

Ainsi, si vous détenez 50 000 $ de stock "au cas où", le coût annuel silencieux peut atteindre 7 500–12 500 $ avant même de vendre une seule unité.

Si vos chiffres de stock disponible sont faux, aucune formule ne vous sauvera. Corrigez d'abord la réception, l'étiquetage et le comptage de base. Ensuite, optimisez.

Gains rapides (dès aujourd'hui) avant de toucher aux formules

L'optimisation commence par la discipline. Ces changements ne nécessitent aucun nouvel outil, juste de la régularité.

Liste des gains rapides

- Nommez chaque emplacement :Même une petite réserve doit avoir des étagères, bacs et zones étiquetés (A-01, A-02…). "Là-bas" est la manière dont l'inventaire disparaît.

- Étiquetez les SKUs et les emplacements :Si vous ne pouvez pas le scanner, vous ne pouvez pas lui faire confiance. Commencez par des étiquettes SKU et des étiquettes d'emplacement cohérentes. Consultez nos meilleures pratiques d'étiquetage code-barres.

- Standardisez la réception :Vérifiez les quantités, comparez avec le bon de commande et rangez les articles au bon emplacement avant qu'ils n'arrivent en zone de vente.

- Réduisez les SKUs en double :Deux références pour le même article garantissent le surachat. Fusionnez les doublons et choisissez un seul SKU.

- Rendez les ajustements intentionnels :Tout ajustement de stock doit avoir une raison (dommage, démarque, erreur de picking, livraison incomplète du fournisseur). Sinon, vous masquez les causes profondes.

- Faites des micro-comptages hebdomadaires :Comptez 20 SKUs à forte rotation chaque semaine. Si vous avez besoin d'un rythme, utilisez une routine de comptage cyclique légère.

Point de réapprovisionnement : la seule formule dont vous avez vraiment besoin

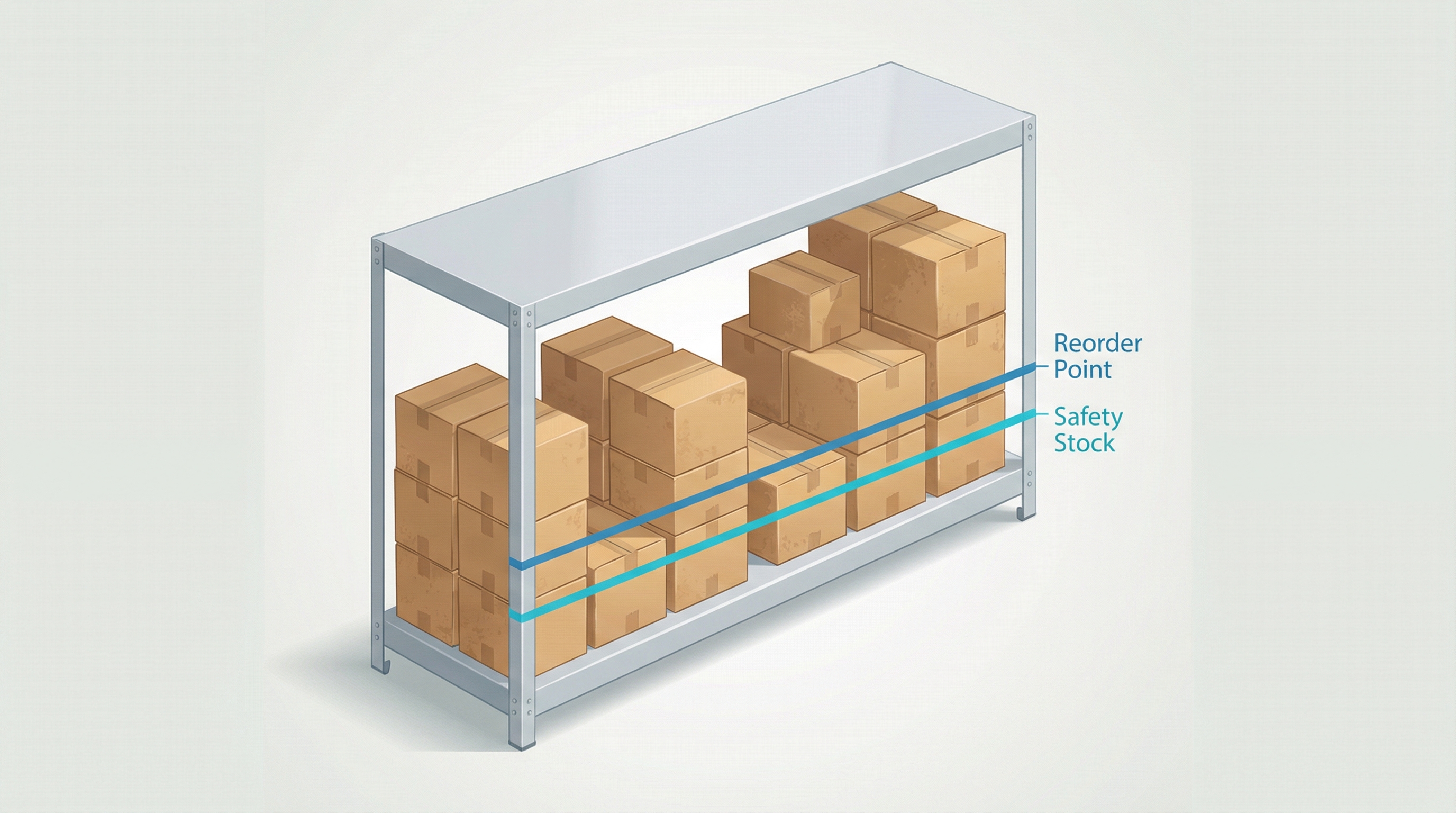

Un point de réapprovisionnement répond à une question simple : À quel niveau de stock disponible devez-vous passer la prochaine commande pour ne pas tomber à zéro avant sa réception ?

ROP = (consommation journalière moyenne × délai d'approvisionnement en jours) + stock de sécurité.

Commencez avec les meilleures données disponibles : les 30 à 90 derniers jours de ventes/consommation et le délai d'approvisionnement habituel de votre fournisseur. Vous n'avez pas besoin de perfection ; vous avez besoin d'une base que vous pouvez ajuster.

Exemple (petits chiffres, impact réel)

Vous vendez 4 unités par jour. Le délai d'approvisionnement de votre fournisseur est de 10 jours. Cela fait 40 unités de demande attendue pendant le délai. Si vous gardez 10 unités en stock de sécurité pour les retards de livraison et les pics de demande, votre point de réapprovisionnement est de 50 unités.

Quand votre stock disponible atteint 50, vous recommandez. Pas quand vous "sentez que c'est bas".

Min/max : transformez les points de réapprovisionnement en habitude d'achat routinière

Un point de réapprovisionnement vous dit quand commander. Min/max vous dit combien commander sans trop réfléchir.

Fixez Min = ROP. Quand le stock disponible ≤ Min, cela déclenche un achat.

Fixez Max pour couvrir un cycle complet de commande plus le délai d'approvisionnement (ou simplement "combien vous êtes à l'aise de stocker"). La quantité à commander est généralement Max − stock disponible (moins les commandes en cours si vous les suivez).

Si vous commandez chaque semaine, gardez la routine hebdomadaire. Des commandes fréquentes et petites battent les grosses commandes aléatoires, surtout pour les petites équipes et la trésorerie serrée.

Jours de couverture : un KPI simple qui détecte les problèmes tôt

Les jours de couverture (aussi appelés jours de stock disponible) répondent à : Combien de jours pouvez-vous continuer à vendre avant que cet article ne soit épuisé ?

Jours de couverture = stock disponible ÷ consommation journalière moyenne. Si vous préférez la version comptable, les jours de rotation des stocks (DSI) sont une métrique étroitement liée.

Si la demande est irrégulière (week-ends, pics saisonniers), utilisez une moyenne hebdomadaire et vérifiez avec votre prochaine grande promotion ou période d'affluence.

La routine hebdomadaire de KPIs (5 chiffres)

L'optimisation des stocks fonctionne quand vous la traitez comme un bilan de santé hebdomadaire, pas comme un projet trimestriel.

Comptez un petit échantillon (20 SKUs). % de précision = comptages corrects ÷ total compté. Si la précision baisse, arrêtez d'optimiser et corrigez le processus.

Combien de SKUs sont tombés à zéro alors qu'il y avait de la demande ? Une rupture peut être de la malchance. Des ruptures répétées signifient des points de réapprovisionnement défaillants ou des délais peu fiables.

Une courte liste "sous le point de réapprovisionnement" est tout l'objectif. Revoyez-la chaque semaine, passez les commandes et avancez.

Un inventaire sans mouvement depuis plus de 90 jours n'est pas un actif ; c'est un piège à trésorerie. Revoyez-le mensuellement et décidez : remise, lot, retour ou sortie comptable.

Vérifiez si les fournisseurs respectent les dates promises. Si le délai est instable, votre stock de sécurité doit être plus élevé, ou vous avez besoin d'un meilleur fournisseur.

Erreurs courantes qui aggravent un inventaire "optimisé"

- Ignorer le stock en commande : Si vous réapprovisionnez sans tenir compte des commandes fournisseur en cours, vous allez suracheter.

- MOQs et conditionnements : Votre point de réapprovisionnement peut dire "achetez 12", mais votre fournisseur impose "achetez 48". Ajustez le Max et planifiez des promotions ou des substitutions.

- Trop de SKUs : Chaque variante supplémentaire multiplie le travail de prévision et de comptage. Élaguez de manière agressive.

- Aucune discipline d'emplacement : Si les articles changent d'étagère en permanence, votre système devient de la fiction.

- Ne jamais réviser les paramètres : Les points de réapprovisionnement ne se règlent pas une fois pour toutes. Révisez les meilleures ventes mensuellement et les articles à faible rotation trimestriellement.

Des outils adaptés aux petites équipes

- Tableur de base : Suivez SKU, fournisseur, délai d'approvisionnement, consommation journalière moyenne, ROP, Min, Max et jours de couverture.

- Flux de travail axés code-barres : Imprimez des étiquettes SKU et d'emplacement pour que la réception et le picking soient guidés par le scan, pas par la mémoire. Si vous avez besoin d'un générateur d'étiquettes gratuit, essayez LabelCodes.com.

- Scan mobile : Un scanner basé sur le téléphone est souvent suffisant pour les petites équipes, surtout pour la réception, les ajustements et les comptages cycliques rapides.

Prochaine étape : optimisez d'abord vos 20 SKUs principaux

N'essayez pas de tout optimiser. Choisissez vos 20 SKUs principaux par ventes, nettoyez leurs emplacements et étiquettes, fixez un point de réapprovisionnement basique et lancez la routine hebdomadaire de KPIs.

Votre routine du lundi en 30 minutes

- Comptage rapide de 20 SKUs :Corrigez les erreurs évidentes de stock disponible avant d'acheter.

- Revoyez la liste sous ROP :Passez les quelques commandes qui préviennent la prochaine rupture de stock.

- Vérifiez les délais d'approvisionnement :Mettez à jour tout fournisseur qui a dérapé (les retards de livraison changent tout).

- Signalez le stock mort :Choisissez une action (remise, lot, retour) et exécutez-la.