La optimización de inventario para pequeños negocios rara vez se trata de "mejor software". Normalmente se trata de reducir sorpresas: el producto estrella que siempre está agotado y el de baja rotación que silenciosamente consume tu efectivo y espacio en las estanterías.

Esta guía te ofrece un sistema práctico que puedes manejar con una hoja de cálculo y un móvil: correcciones operativas rápidas, una fórmula útil (punto de reorden) y una rutina semanal de KPIs breve.

Empieza con los dos costes que ya estás pagando

Cada problema de inventario es un equilibrio entre roturas de stock (ventas perdidas, clientes enfadados, emergencias) y sobrestock (capital inmovilizado, desorden, daños, obsolescencia).

El sobrestock duele más de lo que la mayoría de los propietarios admiten, porque almacenar inventario no es gratis. Una regla general común sitúa los costes de mantenimiento de inventario en torno al 15-25 % anual, y algunas estimaciones llegan al rango del 20-30 % dependiendo del negocio y de lo que se incluya.

Así que si tienes un extra de 50 000 $ en stock "por si acaso", el coste anual silencioso puede ser de 7 500–12 500 $ antes de vender una sola unidad.

Si tus cifras de stock disponible están mal, ninguna fórmula te salvará. Primero corrige la recepción, el etiquetado y el conteo básico. Después optimiza.

Resultados rápidos (hoy) antes de tocar cualquier fórmula

La optimización empieza con disciplina. Estos cambios no requieren herramientas nuevas, solo constancia.

Lista de resultados rápidos

- Nombra cada ubicación:Incluso un pequeño almacén trasero debería tener estantes, contenedores y zonas etiquetados (A-01, A-02…). "Ahí al fondo" es la forma en que el inventario desaparece.

- Etiqueta SKUs y ubicaciones:Si no puedes escanearlo, no puedes confiar en ello. Empieza con etiquetas de SKU y de ubicación consistentes. Consulta nuestras mejores prácticas de etiquetado con código de barras.

- Estandariza la recepción:Verifica cantidades, compáralas con la orden de compra y coloca los artículos en la ubicación correcta antes de que lleguen a la zona de venta.

- Reduce SKUs duplicados:Dos números de referencia para el mismo artículo garantizan compras excesivas. Fusiona los duplicados y elige un solo SKU.

- Haz que los ajustes sean intencionales:Cualquier ajuste de stock debería tener una razón (daño, merma, error de picking, envío incompleto del proveedor). De lo contrario, ocultas las causas raíz.

- Haz microconteos semanales:Cuenta 20 SKUs de alta rotación cada semana. Si necesitas un ritmo, usa una rutina de conteo cíclico ligera.

Punto de reorden: la única fórmula que realmente necesitas

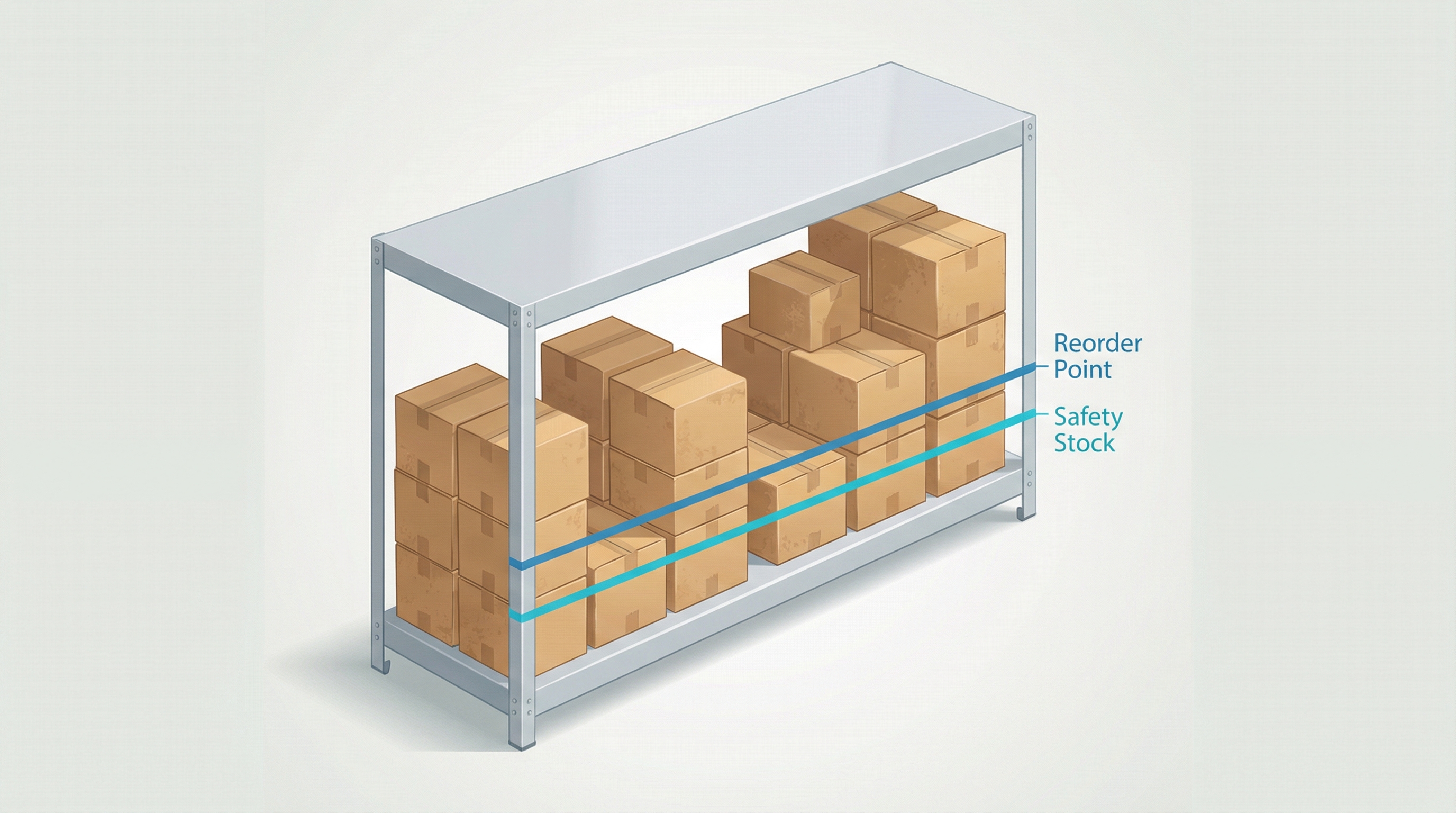

Un punto de reorden responde a una pregunta sencilla: ¿En qué nivel de stock disponible deberías hacer el siguiente pedido para no llegar a cero antes de que llegue?

ROP = (uso diario promedio × plazo de entrega en días) + stock de seguridad.

Empieza con los mejores datos disponibles: los últimos 30–90 días de ventas/uso y el plazo de entrega habitual de tu proveedor. No necesitas perfección; necesitas una línea base que puedas ajustar.

Ejemplo (números pequeños, impacto real)

Vendes 4 unidades al día. El plazo de entrega de tu proveedor es de 10 días. Eso son 40 unidades de demanda esperada durante el plazo de entrega. Si mantienes 10 unidades como stock de seguridad para camiones retrasados y picos de demanda, tu punto de reorden es 50 unidades.

Cuando tu stock disponible llega a 50, reordenas. No cuando "sientes que queda poco".

Mín/máx: convierte los puntos de reorden en un hábito de compra rutinario

Un punto de reorden te dice cuándo pedir. Mín/máx te dice cuánto pedir sin pensar de más.

Establece Mín = ROP. Cuando el stock disponible ≤ Mín, se activa una compra.

Establece Máx para cubrir un ciclo completo de pedido más el plazo de entrega (o simplemente "cuánto te sientes cómodo almacenando"). La cantidad del pedido suele ser Máx − stock disponible (menos lo pedido pendiente si lo rastreas).

Si pides semanalmente, mantén la rutina semanal. Pedidos pequeños y frecuentes ganan a pedidos grandes y aleatorios, especialmente para equipos pequeños y flujo de caja ajustado.

Días de cobertura: un KPI sencillo que detecta problemas a tiempo

Los días de cobertura (también llamados días de inventario disponible) responden a: ¿Cuántos días puedes seguir vendiendo antes de que este artículo se agote?

Días de cobertura = stock disponible ÷ uso diario promedio. Si prefieres la versión contable, los días de venta de inventario (DSI) son una métrica estrechamente relacionada.

Si la demanda es irregular (fines de semana, picos estacionales), usa un promedio semanal y contrástalo con tu próxima gran promoción o periodo de alta demanda.

La rutina semanal de KPIs (5 números)

La optimización de inventario funciona cuando la tratas como un chequeo semanal de salud, no como un proyecto trimestral.

Cuenta una muestra pequeña (20 SKUs). % de precisión = conteos correctos ÷ total contado. Si la precisión baja, deja de optimizar y corrige el proceso.

¿Cuántos SKUs llegaron a cero mientras había demanda? Una rotura puede ser mala suerte. Roturas repetidas significan puntos de reorden rotos o plazos de entrega poco fiables.

Una lista corta de "por debajo del punto de reorden" es el objetivo. Revísala semanalmente, haz los pedidos y sigue adelante.

El inventario sin movimiento en más de 90 días no es un activo; es una trampa de efectivo. Revísalo mensualmente y decide: descuento, paquete, devolución o baja.

Registra si los proveedores cumplen las fechas prometidas. Si el plazo de entrega es inestable, tu stock de seguridad debe ser mayor, o necesitas un mejor proveedor.

Errores comunes que empeoran un inventario "optimizado"

- Ignorar el stock en tránsito: Si reordenas sin tener en cuenta las órdenes de compra entrantes, vas a comprar de más.

- MOQs y embalajes: Tu punto de reorden puede decir "compra 12", pero tu proveedor exige "compra 48". Ajusta el Máx y planifica promociones o sustituciones.

- Demasiados SKUs: Cada variante extra multiplica el trabajo de previsión y conteo. Depura de forma agresiva.

- Sin disciplina de ubicación: Si los artículos van de un estante a otro, tu sistema se convierte en ficción.

- Nunca revisar los parámetros: Los puntos de reorden no son "configúralo y olvídalo". Revisa los más vendidos mensualmente y los de baja rotación trimestralmente.

Herramientas que encajan en un equipo pequeño

- Hoja de cálculo base: Registra SKU, proveedor, plazo de entrega, uso diario promedio, ROP, Mín, Máx y días de cobertura.

- Flujos de trabajo basados en código de barras: Imprime etiquetas de SKU y de ubicación para que la recepción y el picking se guíen por escaneo, no por memoria. Si necesitas un generador de etiquetas gratuito, prueba LabelCodes.com.

- Escaneo móvil: Un escáner basado en el móvil suele ser suficiente para equipos pequeños, especialmente para recepción, ajustes y conteos cíclicos rápidos.

Siguiente paso: optimiza primero tus 20 SKUs principales

No intentes optimizar todo. Elige tus 20 SKUs principales por ventas, ordena sus ubicaciones y etiquetas, establece un punto de reorden básico y empieza la rutina semanal de KPIs.

Tu rutina de los lunes en 30 minutos

- Conteo rápido de 20 SKUs:Corrige errores evidentes de stock disponible antes de comprar.

- Revisa la lista de bajo ROP:Haz los pocos pedidos que evitan la próxima rotura de stock.

- Comprueba los plazos de entrega:Actualiza cualquier proveedor que se haya desviado (los retrasos en entregas lo cambian todo).

- Marca el stock muerto:Elige una acción (descuento, paquete, devolución) y ejecútala.