Bestandsoptimierung für kleine Unternehmen dreht sich selten um "bessere Software". Meistens geht es darum, Überraschungen zu reduzieren: den Bestseller, der ständig ausverkauft ist, und den Langsamdreher, der still und leise Ihr Kapital und Ihren Regalplatz auffrisst.

Dieser Leitfaden gibt Ihnen ein praxisnahes System, das Sie mit einer Tabellenkalkulation und einem Smartphone betreiben können: schnelle operative Verbesserungen, eine nützliche Formel (Nachbestellpunkt) und eine kurze wöchentliche KPI-Routine.

Starten Sie mit den zwei Kosten, die Sie jetzt schon tragen

Jedes Bestandsproblem ist ein Kompromiss zwischen Fehlbeständen (entgangene Umsätze, verärgerte Kunden, Feuerwehraktionen) und Überbestand (gebundenes Kapital, Unordnung, Beschädigungen, Veralterung).

Überbestand schadet mehr, als die meisten Inhaber zugeben, denn Lagerbestand zu halten ist nicht kostenlos. Eine gängige Faustregel veranschlagt die Lagerhaltungskosten auf etwa 15-25 % pro Jahr, und manche Schätzungen liegen bei 20-30 %, je nach Unternehmen und was einbezogen wird.

Wenn Sie also auf 50.000 $ "Sicherheitsbestand" sitzen, können die stillen jährlichen Kosten 7.500–12.500 $ betragen, bevor Sie eine einzige Einheit verkauft haben.

Wenn Ihre Bestandszahlen falsch sind, wird keine Formel Sie retten. Korrigieren Sie zuerst den Wareneingang, die Etikettierung und das grundlegende Zählen. Dann optimieren.

Schnelle Erfolge (heute) bevor Sie Formeln anfassen

Optimierung beginnt mit Disziplin. Diese Änderungen erfordern keine neuen Werkzeuge, nur Konsequenz.

Checkliste für schnelle Erfolge

- Benennen Sie jeden Lagerplatz:Auch ein kleiner Lagerraum sollte beschriftete Regale, Behälter und Zonen haben (A-01, A-02…). "Da drüben" ist der Grund, warum Bestand verschwindet.

- Etikettieren Sie SKUs und Lagerplätze:Was Sie nicht scannen können, dem können Sie nicht vertrauen. Beginnen Sie mit einheitlichen SKU- und Lagerplatzetiketten. Lesen Sie unsere Best Practices für Barcode-Etikettierung.

- Standardisieren Sie den Wareneingang:Überprüfen Sie Mengen, gleichen Sie mit der Bestellung ab und lagern Sie Artikel am richtigen Platz ein, bevor sie in den Verkaufsbereich gelangen.

- Reduzieren Sie doppelte SKUs:Zwei Artikelnummern für denselben Artikel garantieren Überbestellung. Führen Sie Duplikate zusammen und wählen Sie eine einzige SKU.

- Machen Sie Anpassungen bewusst:Jede Bestandskorrektur sollte einen Grund haben (Beschädigung, Schwund, Fehlkommissionierung, Unterlieferung des Lieferanten). Sonst verbergen Sie die eigentlichen Ursachen.

- Machen Sie wöchentliche Mikrozählungen:Zählen Sie jede Woche 20 Schnelldreher-SKUs. Wenn Sie einen Rhythmus brauchen, nutzen Sie eine leichte Zykluszählroutine.

Nachbestellpunkt: die eine Formel, die Sie wirklich brauchen

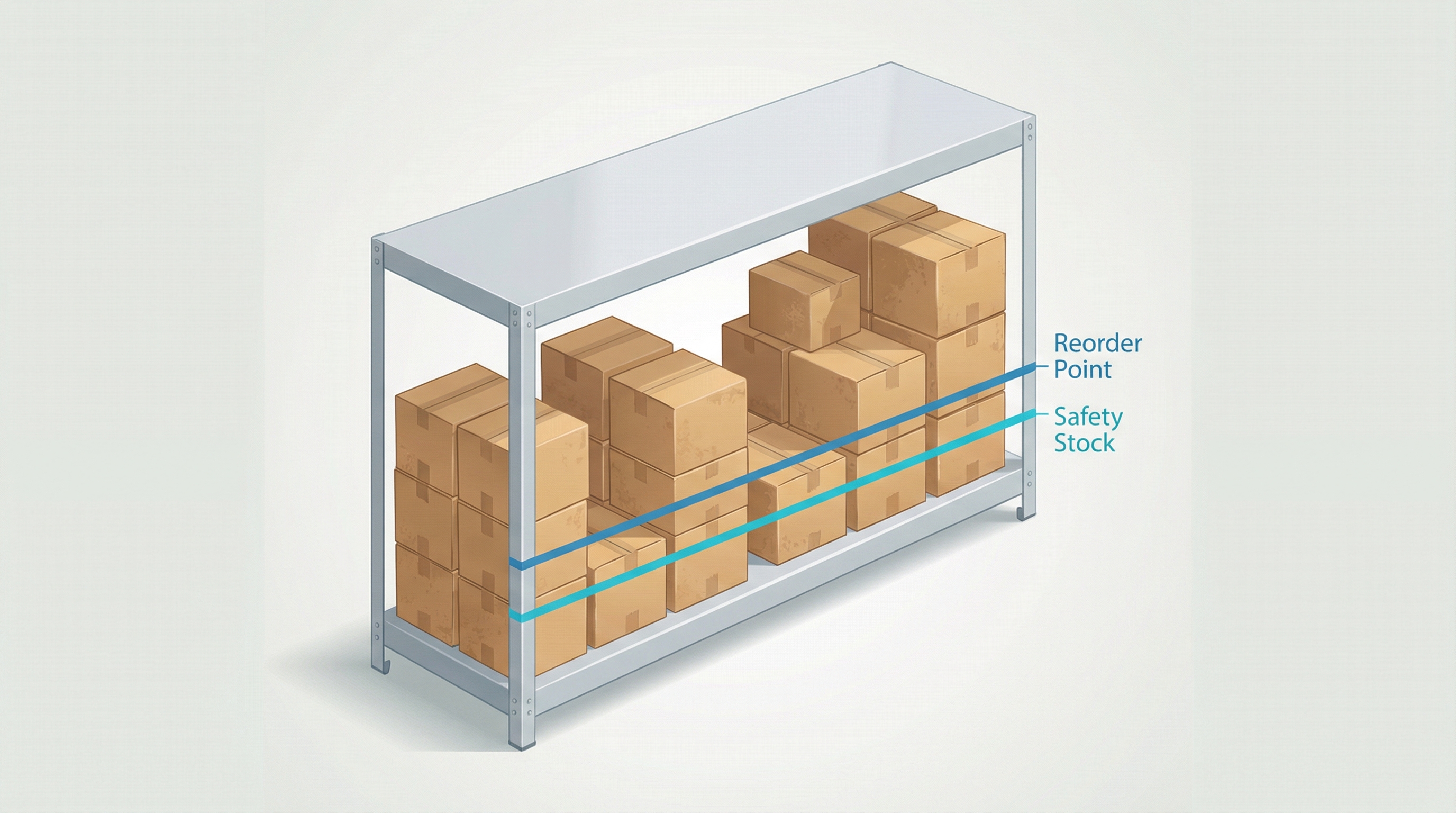

Ein Nachbestellpunkt beantwortet eine einfache Frage: Bei welchem Bestand sollten Sie die nächste Bestellung aufgeben, damit Sie nicht auf null fallen, bevor die Lieferung eintrifft?

ROP = (durchschnittlicher Tagesverbrauch × Lieferzeit in Tagen) + Sicherheitsbestand.

Beginnen Sie mit den besten verfügbaren Daten: die letzten 30–90 Tage Verkäufe/Verbrauch und die übliche Lieferzeit Ihres Lieferanten. Sie brauchen keine Perfektion; Sie brauchen eine Ausgangsbasis, die Sie anpassen können.

Beispiel (kleine Zahlen, große Wirkung)

Sie verkaufen 4 Einheiten pro Tag. Die Lieferzeit Ihres Lieferanten beträgt 10 Tage. Das sind 40 Einheiten erwarteter Bedarf während der Lieferzeit. Wenn Sie 10 Einheiten als Sicherheitsbestand für verspätete Lieferungen und Nachfragespitzen vorhalten, liegt Ihr Nachbestellpunkt bei 50 Einheiten.

Wenn Ihr Bestand 50 erreicht, bestellen Sie nach. Nicht wenn Sie "das Gefühl haben, es wird knapp".

Min/Max: Machen Sie aus dem Nachbestellpunkt eine langweilige Einkaufsroutine

Ein Nachbestellpunkt sagt Ihnen wann Sie bestellen. Min/Max sagt Ihnen wie viel Sie bestellen, ohne lange nachzudenken.

Setzen Sie Min = ROP. Wenn der Bestand ≤ Min ist, wird eine Bestellung ausgelöst.

Setzen Sie Max so, dass ein vollständiger Bestellzyklus plus Lieferzeit abgedeckt ist (oder einfach "wie viel Sie guten Gewissens lagern können"). Die Bestellmenge ist in der Regel Max − Bestand (minus offene Bestellungen, falls Sie diese verfolgen).

Wenn Sie wöchentlich bestellen, halten Sie die wöchentliche Routine bei. Häufige kleine Bestellungen sind besser als zufällige Großbestellungen – besonders für kleine Teams und knappen Cashflow.

Tage der Deckung: ein einfacher KPI, der Probleme früh erkennt

Tage der Deckung (auch Lagerreichweite genannt) beantworten: Wie viele Tage können Sie weiterverkaufen, bevor dieser Artikel ausgeht?

Tage der Deckung = Bestand ÷ durchschnittlicher Tagesverbrauch. Wenn Sie die Buchhaltungsversion bevorzugen, ist die Umschlagsdauer (DSI) eine eng verwandte Kennzahl.

Wenn die Nachfrage unregelmäßig ist (Wochenenden, saisonale Spitzen), verwenden Sie einen Wochendurchschnitt und prüfen Sie gegen Ihre nächste große Aktion oder Stoßzeit.

Die wöchentliche KPI-Routine (5 Kennzahlen)

Bestandsoptimierung funktioniert, wenn Sie sie als wöchentlichen Gesundheitscheck behandeln, nicht als Quartalsprojekt.

Zählen Sie eine kleine Stichprobe (20 SKUs). Genauigkeit % = korrekte Zählungen ÷ Gesamtzählung. Wenn die Genauigkeit sinkt, hören Sie auf zu optimieren und korrigieren Sie den Prozess.

Wie viele SKUs sind auf null gefallen, obwohl Nachfrage bestand? Ein Fehlbestand kann Pech sein. Wiederholte Fehlbestände bedeuten fehlerhafte Nachbestellpunkte oder unzuverlässige Lieferzeiten.

Eine kurze "unter dem Nachbestellpunkt"-Liste ist der eigentliche Zweck. Prüfen Sie sie wöchentlich, geben Sie die Bestellungen auf und machen Sie weiter.

Bestand ohne Bewegung seit über 90 Tagen ist kein Vermögenswert; er ist eine Kapitalfalle. Prüfen Sie monatlich und entscheiden Sie: Rabatt, Bündel, Rücksendung oder Abschreibung.

Verfolgen Sie, ob Lieferanten die zugesagten Termine einhalten. Wenn die Lieferzeit instabil ist, muss Ihr Sicherheitsbestand höher sein – oder Sie brauchen einen besseren Lieferanten.

Häufige Fehler, die "optimierten" Bestand verschlechtern

- Offene Bestellungen ignorieren: Wenn Sie nachbestellen, ohne eingehende Bestellungen zu berücksichtigen, werden Sie zu viel kaufen.

- Mindestbestellmengen und Verpackungseinheiten: Ihr Nachbestellpunkt sagt vielleicht "bestelle 12", aber Ihr Lieferant verlangt "bestelle 48". Passen Sie Max an und planen Sie Aktionen oder Alternativen.

- Zu viele SKUs: Jede zusätzliche Variante vervielfacht den Prognose- und Zählaufwand. Bereinigen Sie konsequent.

- Keine Lagerplatzdisziplin: Wenn Artikel zwischen Regalen wandern, wird Ihr System zur Fiktion.

- Parameter nie überprüfen: Nachbestellpunkte sind nicht "einmal einstellen und vergessen". Prüfen Sie Topseller monatlich und Langsamdreher vierteljährlich.

Werkzeuge, die zu einem kleinen Team passen

- Tabellenkalkulation als Basis: Erfassen Sie SKU, Lieferant, Lieferzeit, durchschnittlicher Tagesverbrauch, ROP, Min, Max und Tage der Deckung.

- Barcode-gestützte Arbeitsabläufe: Drucken Sie SKU- und Lagerplatzetiketten, damit Wareneingang und Kommissionierung scangesteuert ablaufen statt aus dem Gedächtnis. Wenn Sie einen kostenlosen Etikettengenerator benötigen, probieren Sie LabelCodes.com.

- Mobiles Scannen: Ein Smartphone-basierter Scanner reicht für kleine Teams oft aus – besonders für Wareneingang, Korrekturen und schnelle Zykluszählungen.

Nächster Schritt: Optimieren Sie zuerst Ihre Top-20-SKUs

Versuchen Sie nicht, alles zu optimieren. Wählen Sie Ihre Top-20-SKUs nach Umsatz, bereinigen Sie deren Lagerplätze und Etiketten, legen Sie einen einfachen Nachbestellpunkt fest und starten Sie die wöchentliche KPI-Routine.

Ihre 30-Minuten-Montagsroutine

- Stichprobenzählung von 20 SKUs:Korrigieren Sie offensichtliche Bestandsfehler, bevor Sie bestellen.

- Prüfen Sie die Unter-ROP-Liste:Geben Sie die wenigen Bestellungen auf, die den nächsten Fehlbestand verhindern.

- Prüfen Sie die Lieferzeiten:Aktualisieren Sie jeden Lieferanten, der abgewichen ist (verspätete Lieferungen ändern alles).

- Markieren Sie toten Bestand:Wählen Sie eine Aktion (Rabatt, Bündel, Rücksendung) und führen Sie sie durch.